150 Stunden bis zum perfekten Klang

Die Zeiten, dass Musikinstrumente Luxusartikel waren, sind lange vorbei. Computergestützte Serienfertigung haben Gitarren, Keyboards und Schlagzeuge bezahlbar und manchmal regelrecht „billig“ gemacht. Doch auch wenn der Sound stimmt, ist so ein Instrument eines „von der Stange“. Es hört sich an und sieht exakt so aus wie Tausende andere auch. Wer seine eigenen Vorstellungen von Klang und Optik hat und darüber hinaus etwas ganz „Besonderes“ besitzen möchte, der lässt sich „sein Instrument“ individuell anfertigen. In der Werkstatt von Gitarrenbauer Janik Siegismund in Bielefeld entstehen Exemplare, die genau auf solche Wünsche zugeschnitten sind – jedes Stück ein Unikat. Gefertigt in reiner Handarbeit.

Die Zeiten, dass Musikinstrumente Luxusartikel waren, sind lange vorbei. Computergestützte Serienfertigung haben Gitarren, Keyboards und Schlagzeuge bezahlbar und manchmal regelrecht „billig“ gemacht. Doch auch wenn der Sound stimmt, ist so ein Instrument eines „von der Stange“. Es hört sich an und sieht exakt so aus wie Tausende andere auch. Wer seine eigenen Vorstellungen von Klang und Optik hat und darüber hinaus etwas ganz „Besonderes“ besitzen möchte, der lässt sich „sein Instrument“ individuell anfertigen. In der Werkstatt von Gitarrenbauer Janik Siegismund in Bielefeld entstehen Exemplare, die genau auf solche Wünsche zugeschnitten sind – jedes Stück ein Unikat. Gefertigt in reiner Handarbeit.

Vorsichtig zieht Janik Siegismund zwei Stücke Holz aus dem Regal und hält sie nebeneinander. Genau spiegelbildlich verlaufen Maserung und Struktur des dunklen Holzes. „Indischer Palisander“, erklärt Siegismund und fährt mit der Hand über die Oberfläche, „mein Vorgänger, von dem ich das Holzlager übernommen habe, hat es noch eingekauft. Das müsste so 1985 gewesen sein.“

Vielleicht wird daraus irgendwann einmal der Boden einer Gitarre. „Abwarten“, sagt Siegismund und legt die beiden Stücke wieder zurück. Zeit ist beim Gitarrenbau ein entscheidender Faktor. Der Kunde, der sich für ein individuell für ihn angefertigtes Instrument aus der Bielefelder Werkstatt entscheidet, muss ein bisschen Geduld mitbringen: Rund 150 Stunden dauert es, bis er das gute Stück zum ersten Mal in der Hand halten kann.

Und nicht zuletzt muss der Gitarrenbauer mit der nötigen Sorgfalt und Ruhe ans Werk gehen. Das fängt beim Holz an, das mindestens fünf Jahre gelagert sein sollte: „Im Zweifelsfall besser länger.“ Für die Arbeit gilt ebenso, sich lieber etwas mehr Zeit zu nehmen. „Hektik hat hier nichts zu suchen“, erklärt der 33-Jährige. Diese Einstellung spiegelt auch die Atmosphäre in seiner Werkstatt auf einem Resthof im Bielefelder Westen wider: Der Blick durch die Fenster fällt auf Wiesen und Felder, die Räume sind aufgeräumt, ohne steril zu wirken und vermitteln genau die Mischung aus Handwerk und Kreativität, die es für diesen Beruf braucht.

Der Raum mit den Maschinen unterscheidet sich im ersten Moment kaum von einer Tischlerwerkstatt, nur dass die Sägen, der Abrichter und die sonstigen Geräte kleiner sind. Im Raum daneben stehen Werk- und Hobelbank. Auch hier gibt es einiges an Tischlerhandwerkszeug – von der Säge bis zum Stecheisen. Doch dazwischen finden sich Geräte, die kein Schreiner für seine Arbeit braucht. Janik Siegismund öffnet eine der Schubladen in einem großen Schrank: Darin liegen Vorrichtungen und Schablonen in vielen Formen. „Diese Hilfsmittel stehen in keinem Werkzeugkatalog, man muss sie sich selbst anfertigen. Und was man einmal hat, bewahrt man auf.“

Seit fünf Jahren lebt Siegismund in Bielefeld, selbstständig ist er seit rund zweieinhalb Jahren. Die Ausbildung zum „Zupfinstrumentenmacher der Fachrichtung Gitarrenbau“, wie es korrekt heißt, hat er von 2019 bis 2021 absolviert. Begonnen habe alles mit einem Workshop, in dem er sich eine Gitarre gebaut habe, erzählt der schlanke Mann mit der Brille, der mit neun Jahren angefangen hat, Gitarre zu spielen: „Da hat es mich gepackt! Die Vorstellung, dass man von Anfang bis Ende als Gitarrenbauer fast alles selbst macht, hat mich total fasziniert.“ Seinen ursprünglichen Beruf hängte er an den Nagel. Der Gitarrenbaumeister, bei dem Siegismund den Workshop gemacht hatte, wurde auch sein Ausbilder. Nachdem der in den Ruhestand gegangen war, übernahm Janik Siegismund seine Werkstatt: „So hat sich der Kreis geschlossen.“ Im kommenden Jahr will er selbst die Meisterprüfung ablegen.

An der Wand im Eingangsbereich zur Werkstatt präsentiert der Gitarrenbauer eine Reihe von Instrumenten, die er gebaut hat – unterschiedlich in den Abmessungen und den verwendeten Materialien. Mit diesen Stücken geht der Bielefelder regelmäßig „auf Tournee“ und präsentiert sie bei Ausstellungen und Messen auf seinem Stand. Interessenten können die Instrumente in die Hand nehmen und sie anspielen. „Wer sich seine persönliche Gitarre bauen lässt, hat meistens eine genaue Idee, wie sie klingen und aussehen soll, und ich habe ebenfalls eine bestimmte Philosophie – diese Vorstellungen müssen zusammenfinden.“ Rund 5 000 Euro kostet so ein Einzelstück nach individuellen Vorgaben.

Das Material bestimmt den Klang

Siegismund baut Konzert- und Westerngitarren. Für die Decken verwendet er entweder Fichte oder Zeder, für Boden und Zargen stehen Riegelahorn, Ostindischer Palisander, Madagaskar-Palisander und Rio-Palisander zur Verfügung. Das Griffbrett besteht aus Ebenholz. Nicht nur beim Lagern dieser Hölzer spielt Zeit eine entscheidende Rolle: Je langsamer die Bäume gewachsen sind, desto besser eignet sich das Holz zum Instrumentenbau.

Unabhängig davon, welche Holzart schließlich verarbeitet wird, gilt grundsätzlich: Das Material bestimmt den Klang entscheidend mit; etwa vor der Frage, ob dieser eher warm oder lieber brillant sein soll. Daneben gibt es noch viele weitere Details zu besprechen. Wenn alle Punkte geklärt sind, kann die Arbeit beginnen. Gut einen Monat dauert es, bis das maßgeschneiderte Instrument fertig ist. „Währenddessen bleibt man natürlich im Kontakt mit dem Kunden, viele schauen auch zwischendurch mal in der Werkstatt vorbei.“

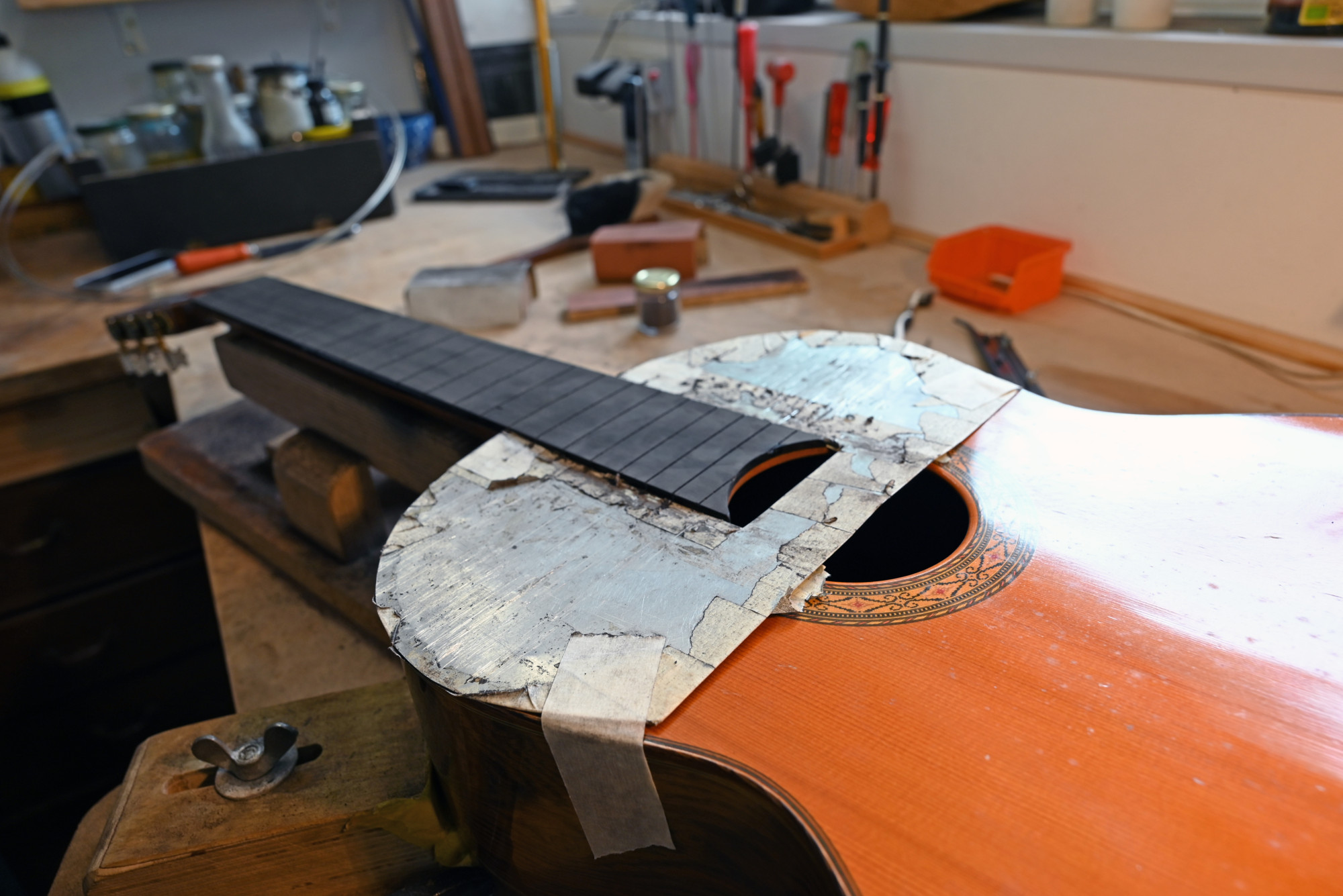

Neben dem Neubau von Instrumenten bietet der 33-Jährige auch deren Reparatur und Wartung an. „Das ist das tägliche Brot“, lacht der Bielefelder und zeigt auf eine Gitarre, die auf der Werkbank in eine spezielle Vorrichtung eingespannt ist. Sie soll neue Bünde bekommen, die alten waren „abgespielt“ und Siegismund hat sie bereits entfernt. Das Griffbrett ist schon abgerichtet und die Schnitte für die neuen Bundstäbchen gemacht. Mit leichten Hammerschlägen werden diese dann fixiert, unten sind sie leicht gezackt, sodass sie festsitzen. Zum Schluss werden die Bundstäbchen an den Seiten des Halses auf Länge gebracht und an den Enden rund gefeilt, damit keine scharfen Metallkanten die Finger verletzen können.

Das Instrument stammt aus Japan und ist nach Siegismunds Einschätzung rund 30 Jahre alt: „Ein hochwertiges Stück!“ Sie hat allerdings ein paar Macken, die über die normalen Spielspuren hinausgehen. Ob die noch entfernt werden? „Das muss der Kunde wissen und wird noch abgesprochen.“ Theoretisch könnte man die Decke sogar abnehmen und aufarbeiten – inklusive einer neuen Lackierung: „Allerdings muss man immer schauen, dass der ursprüngliche Klang nicht beeinflusst wird.“ Abgesehen davon dürfe ein altes Instrument durchaus Patina haben, meint der Bielefelder.

Vorsicht und Sorgfalt sind auf jeden Fall oberstes Gebot – das gilt für Reparaturen und Wartungsarbeiten genauso wie für Neubauten. Perfekt gewachsenes und abgelagertes Holz ist schließlich nur der Ausgangspunkt: Für ein klanglich überzeugendes Ergebnis braucht es die handwerklichen Fähigkeiten und die Erfahrung des Gitarrenbauers. Eine spiegelblanke Lackierung, die wunderschöne Holzmaserung – während einiges von diesem Können sofort ins Auge fällt, bleibt anderes im wahrsten Sinne des Wortes „unter der Decke“. Wie die Leisten, die an der Unterseite der Gitarrendecke nach einem bestimmten Schema aufgeleimt werden. Sie sind zum einen für Klangformung und Schwingungsverhalten verantwortlich, zum anderen tragen sie zur Stabilität der Decke und damit des gesamten Instruments bei.

„In diesem Punkt hat jeder Gitarrenbauer seine eigene Philosophie“, sagt Janik Siegismund und zeigt auf eine Decke, bei der die Leisten in absolut symmetrischer Ordnung angebracht sind. Entscheidend sei, dass sie ihren Zweck erfüllen: „Wenn die Stabilität auf Kosten des Schwingungsverhaltens geht, hat man etwas falsch gemacht.“ Auf jeden Fall müssen die Leisten nach dem Aufleimen noch bearbeitet werden. Dazu hat Siegismund eine Reihe von kleinen Hobeln, mit denen er winzige Späne abnehmen kann. Denn hier kommt es im Zweifelsfall ebenfalls auf jeden Millimeter an, denn: „Was weg ist, ist weg!“ Akustische Gitarren sind Leichtgewichte, das weiß jeder, der schon einmal eine in der Hand gehabt hat. Doch sie müssen einiges aushalten können: Nicht nur, wenn rüde mit ihnen umgegangen wird. So liegt der Zug, den die Saiten auf Hals und Decke ausüben, locker bei über 60 Kilo.

Ein Großteil ist wirkliche Handarbeit

Während der Arbeit wird immer wieder nachgemessen und geprüft – mit dem Auge genauso wie mit dem Ohr, etwa wenn der Gitarrenbauer die Decke nach dem Verleimen der erwähnten inneren Leisten „abklopft“, um Klang und Schwingungsverhalten zu checken. Materialstärken und Maße lassen sich mit entsprechenden Geräten auf Zehntel- oder Hundertstelmillimeter nachprüfen oder mit Schablonen in Form bringen. Doch ohne gutes Augenmaß, Erfahrung und Fingerspitzengefühl würde das Ergebnis wohl kaum überzeugen. Ein Großteil ist eben wirkliche Handarbeit. Das zeigt sich insbesondere beim Hals des Instruments. Bis er seine endgültige Form gefunden hat und dem Kunden genauso in der Hand liegt, wie er es sich vorstellt, vergeht viel Zeit mit Hobeln, Raspeln und Schleifen.

Bei der Zarge zwischen Boden und Decke kommt ebenfalls ein ganz spezielles Werkzeug zum Einsatz, das es nur im Gitarrenbau gibt: ein „Zargenbiegeeisen“. Das Prinzip dahinter ist, dass sich erhitztes Holz gut in Form biegen lässt und dass es nach dem Erkalten diese Form behält. Janik Siegismund nimmt einen Streifen Zargenholz und zeigt, wie es funktioniert. Nachdem das gerundete Eisen die passende Temperatur hat, drückt er das Holz an die Rundung und biegt es, bis die Rundung stimmt. Das sieht recht einfach aus, braucht aber viel Erfahrung, schließlich soll das Holz nicht brechen. „Das ist eine Arbeit, die ich sehr gern mache“, sagt der 33-Jährige, und wer ihm dabei zuschaut, glaubt das sofort. Passt die Zarge, wird sie in einer entsprechenden Form mit Boden und Decke verleimt.

Das fertige Instrument soll nicht nur klanglich, sondern auch optisch herausragen. Deshalb haben Zierelemente ebenfalls ihren Platz, zum Beispiel als Rosette aus verschiedenen dünnen Furnierstreifen um das Schallloch oder als Einlage auf dem Griffbrett. Auch die umlaufenden dünnen Holzstreifen um Decke und Boden, die sogenannten Bindings, wirken im ersten Moment so, als dienten sie allein der Optik. Doch sie erfüllen daneben auch noch einen ganz praktischen und wichtigen Zweck, wie der Bielefelder Gitarrenbauer erklärt: „Gerade die Kanten des Korpus sind sehr empfindlich gegen Stöße, und ein Schlag gegen das Hirnholz der Decke könnte direkt zu einem Riss führen. Die Einlagen aus Holzstreifen an den Ecken fangen das im Fall des Falles ab.“

Für den Lack gilt ähnliches wie für die Bindings: Er gibt der Gitarre edlen Glanz und schützt gleichzeitig gegen Umwelteinflüsse; sei es die Luftfeuchtigkeit in der Umgebung oder der Schweiß des Gitarristen, wenn der „richtig reinhaut“. Mit der Lackierung ist das Werk fast vollendet. Allerdings erfordert diese Arbeit noch einmal alles an Können, Wissen und Geschick. Denn Fehler an diesem Punkt sind nur mit viel Aufwand reparabel. Janik Siegismund lackiert seine Instrumente in Nitrolack oder Schellack.

Dabei kommt es darauf an, dass der Lack nur sehr dünn aufgetragen wird. Denn er soll das Klangverhalten auf keinen Fall negativ beeinflussen. Die einzelnen Schichten, die der Gitarrenbauer in seiner Lackierkabine aufträgt, werden vor dem nächsten Durchgang mit feinstem Schmirgelpapier verschliffen. So wächst nach und nach ein tiefer Glanz, der schließlich durch das abschließende Polieren ein perfektes Finish bekommt. Ganz zum Schluss werden an der Kopfplatte die Mechaniken montiert und die Saiten aufgezogen.

Und dann ist der Moment da, auf den der Gitarrenbauer in rund 150 Stunden hingearbeitet und den der Kunde mit Spannung erwartet hat: Das Instrument wird zum ersten Mal gespielt. „Wenn dann die Augen des Kunden leuchten, weiß man, dass man alles richtig gemacht hat.“ Allerdings, so Janik Siegismund, sei dieses Ergebnis noch steigerungsfähig. „Einfach dadurch, dass die Gitarre auch gespielt wird!“, macht er deutlich, wozu das Instrument gedacht ist. Denn ein bisschen gehe auch nach der Fertigstellung noch: „Ein gutes Instrument wird erfahrungsgemäß durch regelmäßiges Spielen noch ein Quäntchen besser!“ Klar sei auf jeden Fall, dass eine Gitarre, die fast immer im Koffer liege und nur selten zur Hand genommen werde, „einschlafe“. Doch das hat wohl niemand im Sinn, der sich bei dem Bielefelder seine Gitarre „maßschneidern“ lässt.

Info

In der Gitarrenbauwerkstatt von Janik Siegismund entstehen von Hand gebaute, akustische Gitarren aus traditionellen Hölzern wie Palisander und Ahorn, wahlweise mit Fichten- oder Zederndecke, sowie experimentellen Holzarten wie z. B. Eibe, Olive oder Padouk. Mehr dazu unter: www.siegismund-gitarrenbau.de